Che cosa sono i trituratori industriali e a cosa servono

Che cosa sono i trituratori industriali

I trituratori industriali sono macchine utili alla riduzione del volume dei rifiuti ingombranti, solidi urbani e industriali. I trituratori svolgono un ruolo importante all’interno degli istituti di riciclaggio poiché sono in grado di trattare una vasta varietà di materiali di scarto come, ad esempio, rottami metallici, di alluminio, rame, ottone ma anche materiali quali plastica , carta, legno, pneumatici e scarti alimentari.

Grazie alla loro versatilità di utilizzo, i trituratori industriali sono macchinari indispensabili per gli ecocentri, le discariche, le autodemolizioni e tutte le realtà che lavorano nell’ambito della gestione di rifiuti e nel riciclaggio.

Le categorie di trituratori industriali

La grande versatilità di queste apparecchiature dipende dalle diverse componenti che li costituiscono e che, in base alla struttura, sono vincolati alla lavorazione di determinati materiali.

I driver principali per valutare la scelta del trituratore adatto in base alle esigenze sono quattro:

- Natura del materiale lavorato;

- La quantità di materiale da trattare;

- Pezzatura del materiale necessaria dopo il trattamento;

- Presenza o meno di materiale estraneo (in-triturabile);

- Struttura del trituratore.

La natura del materiale che verrà sottoposto alla triturazione permette di dividere i trituratori in base al loro utilizzo. Una macchina che dovrà triturare plastica avrà infatti una conformazione strutturale, legata ad esempio alle dimensioni, al numero di alberi e di lame necessarie alla triturazione, diversa rispetto a quella di un trituratore dedicato alla frantumazione del legno. Le specifiche di ogni macchina vengono realizzate in base alle caratteristiche del materiale che saranno destinate a triturare.

Possono quindi essere identificate tipologie di trituratori industriali dedicati allo smaltimento di ogni tipologia di rifiuto urbano e industriale prodotto dall’attività dell’uomo.

Grazie alla possibilità di personalizzazione delle diverse componenti, è possibile realizzare un trituratore industriale per la quasi totalità dei materiali creati artificialmente. Esistono trituratori dedicati alla frantumazione della plastica e della gomma, degli pneumatici, di tutti i rifiuti elettronici domestici e industriali, di carta, cartone, legno e ingombranti, degli scarti alimentari e di tutte le sostanze industriali speciali, come ad esempio i filtri dell’olio, i rifiuti ospedalieri, i rifiuti metallici e tessili.

La quantità di materiale da trattare può influenzare la scelta del tipo di trituratore industriale da adottare. Per piccoli volumi si po’ pensare ad un carco manuale del trituratore nel calo la tramoggia lo consenta. Eventualmente si possono utilizzare delle pedane per consentire all’operatore di caricare in sicurezza la macchina ma da una posizione più idonea. Per Volumi maggiori si possono utilizzare sistemi di carico automatici quali nastri trasportatori, ribaltatori o eventualmente di caricatori a polipo o pale meccaniche.

Un altro driver importante per la scelta della macchina è la pezzatura del materiale necessaria dopo il trattamento. Se la sola necessità e la riduzione volumetrica del materiale la scelta migliore è un trituratore bialbero (detti anche birotori) che il trattamento di materiali anche molto tenaci con produzioni elevate.

Se invece si necessita di una pezzatura definita si devono impiegare i trituratori monoalbero (detti anche monorotori o macinatori) che permettono di ottenere una pezzatura calibrata grazie alla griglia installata che funge da vaglio. Solo il materiale in pezzatura idonea al passaggio del materiale nella griglia può uscire dalla macchina. Un’alternativa ai trituratori monoalbero sono i trituratori quadrialbero che hanno la possibilità di montare anch’essi una griglia. Quest’ultima soluzione si adatta maggiormente a materiali tenaci e che necessitano di un trattamento con pezzatura controllata in uscita quali RAEE, pneumatici e materiali speciali.

L’altro fattore che può determinare la scelta del tipo di trituratore è la presenza o meno di materiale estraneo che ha degli effetti diversi a seconda del tipo di trituratore adottato. Nei trituratori bialbero e quadrialbero la presenza di corpi in-triturabili può causare la rottura delle lame con conseguente fermo macchina che può essere lungo e costo da risolvere. Nei trituratori monolabero invece i danni possono essere limitati a pochi utensili da sostituire in poco tempo e con costi contenuti.

La struttura del trituratore industriale, e in particolare il numero di alberi che la compongono, possono svolgere la funzione di ulteriore elemento di categorizzazione dei trituratori. In base al numero di alberi porta-lame è possibile identificare trituratori monoalbero, bialbero, quadrialbero.

I trituratori industriali monoalbero sono macchine dalla struttura solida e personalizzabile in base alle esigenze d’uso. La personalizzazione della macchina coinvolge solitamente le dimensioni delle lame che montate sull’albero del trituratore, le dimensioni della griglia installata oltre che il regime di rotazione dei rotori. La grandezza delle lame è determinata dalla tipologia di materisale che dovrà trattare il trituratore. La possibilità di personalizzazione e la robustezza della struttura garantiscono la massima capacità produttiva della macchina e la sua durabilità nel tempo.

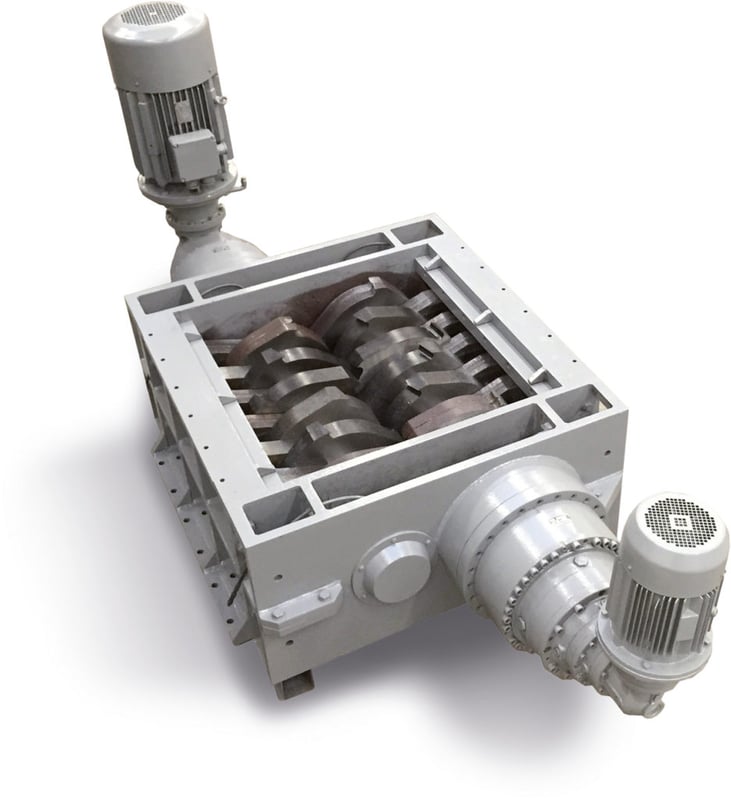

I trituratori che presentano una struttura bialbero sono progettati per intervenire sui rifiuti di grandi dimensioni, con lo scopo finale di ridurre drasticamente il volume iniziale. Rispetto al modello precedente, il trituratore bialbero dispone di un doppio sistema di lame in grado di girare in senso opposto, favorendo così la distruzione del materiale stesso.

Infine, i trituratori quadrialbero sono la categoria di trituratori di ultima generazione. Quest’ultima tipologia di trituratori industriali è composta da quattro alberi dotati di lame in acciaio per la frantumazione del materiale, che avviene nella maniera più efficace possibile come per i bialberi ma garantendo una selezione della pezzatura del materiale in uscita come nei monoalbero.

Trituratore bialbero

Il processo di triturazione

I componenti

I trituratori industriali, utilizzati all’interno di sistemi e impianti di riciclaggio, dispongono di sistemi meccanici attraverso i quali è garantito l’approvvigionamento dei materiali e la lavorazione dei rifiuti.

I rifiuti che giungono ai diversi impianti di triturazione sono sottoposti a selezione prima di essere triturati. Lo scopo è quello di ottenere lotti omogenei e compatibili tra loro, evitare di immettere nell’impianto di triturazione contenitori con residui liquidi, bombolette che abbiano contenuto gas e sostanze che per loro natura potrebbero favorire la formazione di incendi che danneggerebbero l’impianto e genererebbero danni all’area circostante.

Le operazioni di triturazione, inoltre, vengono svolte all’interno di un ambiente dedicato, dotato di idonei sistemi di sicurezza, antincendio e di aspirazione e depurazione dell’aria.

Una volta triturati, i diversi rifiuti diventano parte di miscele specifiche realizzate per gli impianti di riciclaggio rifiuti in relazione alle esigenze degli impianti stessi

Gli alberi contenenti le lame sono gli elementi fondamentali della struttura dei trituratori industriali per la frantumazione dei diversi materiali. Tuttavia, indipendentemente dal numero di alberi, ogni trituratore è composto da parti fondamentali che accompagnano i rifiuti dalla prima fase del processo di triturazione fino alla conclusione.

L’invio del materiale destinato alla sminuzzatura avviene per caduta o per mezzo di un nastro trasportatore. In generale, la massa composta dai rifiuti che devono essere triturati è caricata per mezzo di una gru a braccio idraulico. L’espulsione del prodotto triturato avviene per caduta, sotto al quale è situato un nastro trasportatore che fa avanzare il prodotto fino al deposito o ai mezzi destinati al trasporto, come ad esempio autocarri.

La parte centrale del trituratore è invece solitamente composta dagli alberi con annesse lame, in particolare, come accennato in precedenza, si possono avere uno, due, tre o addirittura quattro alberi. I trituratori monoalbero sono solitamente composti da: un cassetto spintore ad azionamento idraulico che spinge il materiale verso un rullo porta utensili che, grazie alla sua rotazione ed all’azione di una contro lama, effettua la pre-rottura e la macinazione del materiale. Il prodotto è vagliato da una griglia forata che determina la dimensione finale del macinato.

I trituratori bialbero, invece, sono composti da due alberi a lame rotanti e a distanziatori. Una volta introdotto il materiale nella tramoggia e avviato l’impianto, il trituratore provvede alla presa e al taglio grossolano dello scarto. Il sistema di funzionamento del trituratore bialbero è composto da: una tramoggia di carico e due alberi con elementi taglienti costituiti da frese a disco provvisti di uncini. Ciascun uncino ha la funzione di agganciare il prodotto e di trascinarlo fino alla fase del taglio, resa possibile grazie all’azione dei due alberi controrotanti. I pettini distanziatori mantengono puliti gli utensili facilitando lo scarico del materiale.

I trituratori quadrialbero sono invece costituiti da una tramoggia in ingresso, un’unità di triturazione a due o quattro alberi con elementi taglienti costituiti da dischi a spigoli vivi provvisti di uncini e un vaglio che consente il controllo della granulometria. Le parti di rifiuti con le dimensioni maggiori vengono riportati in circolo per essere ulteriormente triturati. Di solito è presente un dispositivo di sicurezza che inverte temporaneamente il movimento delle lame, prevenendo ogni sovraccarico strutturale o rottura della macchina in presenza di una quantità eccessiva di materiale in presa.

In base alla modalità con la quale viene triturato il materiale è anche possibile identificare tipologie di triturato diversi come per esempio i granulatori e macinatori. I primi sono trituratori a lame rotanti, progettati per realizzare la macinazione e la riduzione di scarti eterogenei di materie plastiche. L’utilizzo di acciai speciali per la costruzione delle componenti li rende ideali anche per la lavorazione dei materiali più difficili. Il sistema di taglio garantisce un risparmio energetico e una notevole diminuzione della formazione delle polveri durante il processo di trattamento del rifiuto. Massima prestazione, risparmio energetico e semplicità di gestione.

I macinatori, invece, sono più adatti al trattamento di materiali leggeri e in quelle applicazioni che richiedono basse produttività.

Gli step del processo di triturazione

Pre-trattamento

Consiste nelle operazioni di triturazione primaria, per la rottura dei sacchi e l’omogeneizzazione dei rifiuti e la deferrizzazione primaria sul materiale triturato. I rifiuti così trattati sono scaricati a terra in un box di raccolta da dove sono poi avviati alla biostabilizzazione in biotunnel.

Vagliatura

È eseguita tramite vaglio rotante a sezione ottagonale o mediante vaglio a dischi e opera la separazione del materiale in due flussi: frazione di sottovaglio – RBD (a prevalente contenuto di materiale organico) e frazione di sopravaglio – FSC (a prevalente contenuto di materiale secco). La frazione di sopravaglio è avviata alle successive fasi di separazione dei metalli e di compattazione per poi essere trasferito all’impianto di produzione di CDR. Il sottovaglio è invece destinato alla smaltimento in discarica o, in parte, alla successiva fase di maturazione secondaria che non è obbligatorio realizzare.

Pressatura

Il sopravaglio (FSC), depurato dalle frazioni metalliche, normalmente avviato sfuso all’impianto di produzione CDR, può essere in alternativa confezionato in balle tramite un processo di pressatura e filmatura. In pressa il materiale viene condizionato in balle legate con filo metallico e successivamente una filmatrice provvede alla protezione delle balle con film plastico.

Separazione metalli

Separazione delle frazioni metalliche sul flusso di sopravaglio in uscita dal vaglio rotante. I metalli ferrosi, intercettati da un magnete permanente, e i metalli non ferrosi, raccolti con un separatore a correnti parassite (ECS), sono successivamente avviati al recupero.

Trattamento finale

Ulteriore processo aerobico, non obbligatorio, di maturazione e vagliatura, a cui può essere sottoposta una parte della frazione di sottovaglio per la produzione dell’ RBM da avviare a recupero.

Perché scegliere un trituratore industriale?

Il processo di triturazione industriale viene solitamente impiegato per perseguire determinate finalità, come ad esempio:

Risparmio in termini di spazio e volume prima della spedizione del materiale alla discarica.

Il recupero del materiale attraverso le fasi di riciclaggio di metalli e di sostanze come la plastica e la carta

La preparazione del materiale per il processo della combustione

La selezione dei rifiuti allo scopo di rimuovere qualsiasi componente che possa causare danni durante un processo secondario e la separazione dei liquidi dai solidi

La scelta di avvalersi dell’utilizzo di un trituratore industriale può essere guidata da diversi fattori, come la necessità di smaltire rifiuti ingombranti di diversa natura. Inoltre i trituratori vengono anche utilizzati per la frammentazione dei materiali più comuni, come la plastica, e per la preparazione di questi materiali ai processi di soffiatura e/o stampaggio di iniezione. I trituratori industriali contribuiscono anche alla preparazione della plastica che verrà poi sottoposta a processi di estrusione.

Possono subire processi di triturazione anche tutte le apparecchiature elettriche ed elettroniche, che vengono classificate come rifiuti RAEE (computer, stampanti, fotocopiatrici, cucine, lavastoviglie, cellulari e altri rifiuti elettronici da casa) oltre che i frigoriferi sia a uso domestico che industriali e i macchinari dell’aria condizionata. In generale, l’utilizzo dei trituratori contribuisce alla riduzione delle dimensioni dei rifiuti che dovranno poi successivamente essere smaltiti.

Tra tutte le tipologie di triturazione quella che, in termini economici, porta maggior guadagno è la lavorazione della plastica, il rifiuto prodotto in quantità maggiori sulla Terra.

Risultato

Il risultato del processo di triturazione solitamente è un prodotto sfibrato e irregolare in termini di dimensioni e qualità. Il prodotto che si ottiene dai processi di triturazione è utilizzabile per attività di riciclo dei materiali e non per la produzione di energia.

Manutenzione

La manutenzione dei trituratori riguarda prevalentemente lo stato di salute delle lame che costituiscono i diversi alberi che compongono la struttura. Più alberi verranno impiegati per la realizzazione della struttura del trituratore, maggiore sarà il numero di lame che dovranno essere levigate e affilate per permettere al trituratore di funzionare sempre in modo efficiente. Solitamente la manutenzione è uno dei servizi forniti in modo diretto dal produttore del trituratore.

Oltre alla manutenzione possono anche essere messi a disposizione servizi di customer care, servizio di assistenza post-vendita e il servizio di ricambio di pezzi originali.

Parlaci del tuo progetto

Ti forniamo le soluzioni più adatte sulla base delle tue specifiche esigenze tecniche